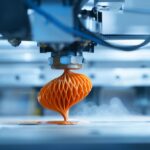

Willkommen in der Welt des Resin-Drucks!

Kennst Du das auch? Du hast Dein Resin-Druckprojekt sorgfältig vorbereitet, doch dann verzieht sich das Modell und Deine Arbeit ist ruiniert. Frustration pur, oder? Aber keine Sorge, ich bin hier, um Dir zu helfen.

Was erwartet Dich in diesem Artikel?

In diesem Artikel tauchen wir tief in das Thema „Resin-Druck verzieht sich“ ein. Wir werden die Ursachen dafür beleuchten, wie falsche Druckeinstellungen oder Temperaturschwankungen, und ich zeige Dir, wie Du diese vermeiden kannst.

Warum solltest Du weiterlesen?

Mit den richtigen Tipps und Tricks kannst Du Verzug beim Resin-Druck effektiv verhindern und perfekte Druckergebnisse erzielen. Gemeinsam identifizieren wir die häufigsten Fehlerquellen und finden Lösungen, damit Deine Drucke in Zukunft makellos werden.

Einführung in das Problem des Verziehens beim Resin-Druck

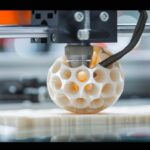

Das Verziehen beim Resin-Druck ist ein häufiges Problem, das die Qualität und Präzision von 3D-Drucken erheblich beeinträchtigen kann. In den folgenden Abschnitten werden die Ursachen, Anzeichen und mögliche Lösungen für dieses Problem detailliert erläutert.

Erklärung des Begriffs „Resin-Druck verzieht sich“

Der Begriff „Resin-Druck verzieht sich“ beschreibt die Verformung oder Verzerrung eines 3D-Drucks aus Harzmaterial. Diese Verformungen können die Qualität und Funktionalität des gedruckten Objekts erheblich beeinträchtigen, was besonders bei präzisen Anwendungen problematisch ist.

Diskussion über die häufigen Ursachen für das Verziehen von Resin-Drucken

Es gibt mehrere häufige Ursachen für das Verziehen von Resin-Drucken:

- Falsche Druckeinstellungen: Ungenaue Schichthöhe, Druckgeschwindigkeit und Belichtungszeit können zu Verformungen führen.

- Raumtemperatur: Eine ungeeignete Raumtemperatur kann den Druckprozess negativ beeinflussen und Verformungen verursachen.

- Schlechte Haftung: Eine schlechte Haftung des Drucks auf der Druckplatte kann dazu führen, dass sich das Objekt während des Druckvorgangs verschiebt und verzieht.

Beschreibung der Anzeichen für das Verziehen von Resin-Drucken

Die Anzeichen für das Verziehen von Resin-Drucken sind vielfältig:

- Unebene Oberflächen: Diese machen sich durch ungleichmäßige Schichten oder Wellenmuster bemerkbar.

- Verzerrte Formen: Das gedruckte Objekt weist nicht die beabsichtigten Proportionen auf.

- Falsch ausgerichtete Schichten: Besonders bei komplexen Geometrien können falsch ausgerichtete Schichten zu erheblichen Problemen führen.

Häufige Ursachen für Verzug beim Resin-Druck

Beim Resin-Druck können verschiedene Faktoren dazu führen, dass sich der Druck verzieht. Hier sind die häufigsten Ursachen und wie Du sie vermeiden kannst:

Falsche Druckparameter

Die Wahl falscher Druckparameter kann dazu führen, dass sich der Resin-Druck verzieht. Dazu gehören eine ungeeignete Schichthöhe, eine zu hohe oder zu niedrige Druckgeschwindigkeit und eine falsche Belichtungszeit. Es ist wichtig, die Druckparameter genau auf das verwendete Harz abzustimmen, um Verformungen zu vermeiden.

Unzureichende Aushärtung des Harzes

Eine ungleichmäßige oder unzureichende Aushärtung des Harzes kann ebenfalls dazu führen, dass sich der Resin-Druck verzieht. Um dies zu vermeiden, sollte das Harz gleichmäßig und vollständig ausgehärtet werden. Ein bewährtes Verfahren ist die Verwendung von UV-Strahlern in einer mit Alufolie ausgekleideten Kartonschachtel, um eine gleichmäßige Aushärtung zu gewährleisten.

Temperatur- und Feuchtigkeitsschwankungen

Schwankungen in der Raumtemperatur und Feuchtigkeit können den Druckprozess erheblich beeinflussen und zu Verzug führen. Harz ist sehr temperaturempfindlich und sollte daher unter konstanten Bedingungen gelagert und verarbeitet werden. Eine stabile Umgebungstemperatur und eine kontrollierte Luftfeuchtigkeit sind entscheidend, um Verformungen zu minimieren.

Ungleichmäßige Belichtung

Eine ungleichmäßige Belichtung während des Druckvorgangs kann ebenfalls dazu führen, dass sich der Resin-Druck verzieht. Sowohl zu lange als auch zu kurze Belichtungszeiten können negative Auswirkungen haben. Es ist wichtig, die Belichtungszeit genau zu kalibrieren und gleichmäßig zu halten, um optimale Ergebnisse zu erzielen.

Wahl des falschen Harzes

Die Wahl des falschen Harzes für ein bestimmtes Druckprojekt kann zu Verformungen führen. Besonders flexible Harze sind anfällig für Verzug. Es ist wichtig, das Harz sorgfältig auszuwählen und dessen Eigenschaften wie Flexibilität und Temperaturbeständigkeit zu berücksichtigen, um Verformungen zu vermeiden.

Unzureichende Unterstützung der Druckstruktur

Eine unzureichende Unterstützung der Druckstruktur kann dazu führen, dass sich der Resin-Druck verzieht. Unterstützungen sind entscheidend, um die Stabilität des Drucks zu gewährleisten. Eine strategische Platzierung der Stützstrukturen hilft, Verformungen zu minimieren und die Genauigkeit des Drucks zu erhalten.

Fehlerhafte Kalibrierung des Druckbetts

Eine fehlerhafte Kalibrierung des Druckbetts kann ebenfalls zu Verformungen führen. Regelmäßige Wartung und Kalibrierung des Druckers sind notwendig, um eine ebene und saubere Druckoberfläche zu gewährleisten. Eine korrekte Kalibrierung ist entscheidend, um Verzug zu vermeiden.

Zu schnelles Entfernen des Drucks von der Bauplatte

Ein zu schnelles Entfernen des Drucks von der Bauplatte kann den Druck verziehen. Es ist wichtig, den Druck langsam und vorsichtig zu entfernen, um Verformungen zu vermeiden. Abrupte Bewegungen sollten vermieden werden, um die Integrität des Drucks zu erhalten.

Unzureichende Reinigung des Drucks

Eine unzureichende Reinigung des Drucks nach dem Druckvorgang kann ebenfalls zu Verformungen führen. Es ist notwendig, den Druck gründlich zu reinigen und überschüssiges Harz sowie andere Rückstände zu entfernen, um Verformungen zu vermeiden.

Feuchtigkeit im Harz

Feuchtigkeit im Harz kann zu Verformungen führen. Es ist wichtig, frisches Harz zu verwenden und darauf zu achten, dass das Harz keine Feuchtigkeit aufgenommen hat. Eine sorgfältige Lagerung des Harzes unter optimalen Bedingungen kann helfen, Verformungen zu minimieren.

Präventionsmaßnahmen gegen Verzug beim Resin-Druck

Korrekte Druckparameter einstellen

Die richtigen Druckparameter sind entscheidend, um Verzug beim Resin-Druck zu vermeiden. Achte auf die passende Schichthöhe, Druckgeschwindigkeit und Belichtungszeit. Diese Parameter sollten an das spezifische Harz angepasst werden, das Du verwendest. Eine zu hohe Schichthöhe oder eine zu schnelle Druckgeschwindigkeit kann zu ungleichmäßigen Schichten und letztendlich zu Verformungen führen.

Optimale Aushärtung des Harzes

Eine gleichmäßige und kontrollierte Aushärtung des Harzes ist essenziell, um Verzug zu verhindern. Verwende UV-Strahler und sorge für geeignete Aushärtebedingungen. Ein gleichmäßiges Aushärten verhindert Spannungen im Material, die zu Verformungen führen könnten. Achte darauf, dass alle Bereiche des Drucks ausreichend belichtet werden.

Stabile Temperatur- und Feuchtigkeitsbedingungen

Halte konstante Temperatur- und Feuchtigkeitsbedingungen im Druckraum aufrecht. Schwankungen können den Druckprozess negativ beeinflussen und zu Verzug führen. Resin-Druck verzieht sich besonders leicht bei Temperaturschwankungen, daher sollte der Druckraum gut klimatisiert und frei von Zugluft sein.

Gleichmäßige Belichtung während des Druckvorgangs

Eine gleichmäßige Belichtung während des gesamten Druckvorgangs ist entscheidend, um Verformungen zu vermeiden. Verwende Tools wie UV-Tools zur Analyse und Kalibrierung der Belichtungszeiten. Eine ungleichmäßige Belichtung kann zu unterschiedlichen Aushärtungsgraden und somit zu Verzug führen.

Geeignetes Harz für das Druckprojekt wählen

Wähle das richtige Harz für Dein spezifisches Druckprojekt. Berücksichtige dabei die Eigenschaften des Harzes, wie Flexibilität und Temperaturbeständigkeit. Ein ungeeignetes Harz kann zu Verformungen führen, insbesondere wenn es nicht für die vorgesehenen Druckbedingungen ausgelegt ist.

Ausreichende Unterstützung der Druckstruktur

Verwende Stützstrukturen, um Verformungen zu verhindern. Die strategische Platzierung der Unterstützungen ist wichtig, um die Genauigkeit des Drucks zu erhalten. Fehlende oder falsch platzierte Stützen können dazu führen, dass der Resin-Druck sich verzieht.

Regelmäßige Kalibrierung des Druckbetts

Eine regelmäßige Wartung und Kalibrierung des Druckbetts ist notwendig, um Verformungen zu minimieren. Stelle sicher, dass die Druckoberfläche eben und sauber ist. Eine fehlerhafte Kalibrierung kann zu ungleichmäßigen Schichten und somit zu Verzug führen.

Langsames Entfernen des Drucks von der Bauplatte

Entferne den Druck vorsichtig und langsam von der Bauplatte, um Verformungen zu vermeiden. Abrupte Bewegungen können den Druck verziehen und die Struktur beschädigen. Nimm Dir Zeit und arbeite behutsam, um den Druck in seiner ursprünglichen Form zu erhalten.

Gründliche Reinigung des Drucks nach dem Druckvorgang

Eine gründliche Reinigung des Drucks nach dem Druckvorgang ist notwendig, um Verformungen zu verhindern. Entferne überschüssiges Harz und andere Rückstände sorgfältig. Eine unzureichende Reinigung kann die Aushärtung beeinträchtigen und zu Verzug führen.

Verwendung von frischem Harz

Verwende frisches Harz, um Verformungen zu minimieren. Harz, das Feuchtigkeit aufgenommen hat, kann zu Verzug führen. Lagere Dein Harz an einem trockenen Ort und achte darauf, dass es nicht zu lange offen steht, um die Qualität zu erhalten.

Nachbearbeitung und Lagerung zur Minimierung von Verzug

Die Nachbearbeitung und Lagerung von Resin-Druckobjekten sind entscheidende Schritte, um Verformungen zu verhindern. Hier erfährst du, wie du durch korrekte Aushärtung, optimale Lagerungsbedingungen, den Einsatz von Hilfsstrukturen und weiteren Methoden sicherstellst, dass sich dein Resin-Druck nicht verzieht.

Korrekte Aushärtung unter UV-Licht

Die korrekte Aushärtung unter UV-Licht ist entscheidend, um Verformungen beim Resin-Druck zu verhindern. Verwende UV-Strahler, um eine gleichmäßige Aushärtung des gesamten Druckobjekts zu gewährleisten. Achte darauf, dass die Aushärtungszeit ausreichend ist, um sicherzustellen, dass das Harz vollständig ausgehärtet ist. Eine ungleichmäßige oder unzureichende Aushärtung kann dazu führen, dass sich der Resin-Druck verzieht.

Optimale Lagerungsbedingungen für Harz und Druckobjekte

Die Lagerungsbedingungen spielen eine wichtige Rolle bei der Vermeidung von Verzug. Harz und fertige Druckobjekte sollten unter optimalen Bedingungen gelagert werden. Vermeide Hitze und Feuchtigkeit, da diese Faktoren das Material negativ beeinflussen können. Eine konstante Temperatur und geringe Luftfeuchtigkeit tragen dazu bei, dass sich dein Resin-Druck nicht verzieht.

Verwendung von Hilfsstrukturen

Hilfsstrukturen sind während des Aushärtungsprozesses unerlässlich, um Verformungen zu verhindern. Diese Strukturen unterstützen das Druckobjekt und sorgen dafür, dass es seine Form behält. Entferne die Hilfsstrukturen erst nach dem vollständigen Aushärten des Harzes, um sicherzustellen, dass das Objekt stabil bleibt und sich nicht verzieht.

Spannen der Teile während des Aushärtens

Um Verformungen während des Aushärtens zu verhindern, kann es hilfreich sein, die Teile zu spannen. Dies kann durch die Verwendung von Schlitzen aus Sperrholz oder anderen stabilisierenden Materialien erfolgen. Das Einspannen der Teile sorgt dafür, dass sie ihre Form behalten und sich dein Resin-Druck nicht verzieht.

Verwendung von Epoxy-Harz für transparente Teile

Für transparente Teile kann die Verwendung von Epoxy-Harz eine gute Lösung sein, um Verformungen zu minimieren. Epoxy-Harz bietet eine zusätzliche Stabilität und verhindert, dass sich dein Resin-Druck verzieht. Beachte jedoch, dass diese Methode aufwändig und unordentlich sein kann. Stelle sicher, dass du die notwendigen Vorsichtsmaßnahmen triffst, um ein sauberes und präzises Ergebnis zu erzielen.

Technische Aspekte und Druckeinstellungen

Um Verformungen beim Resin-Druck zu vermeiden, ist es essenziell, verschiedene technische Aspekte und Druckeinstellungen zu berücksichtigen. Diese umfassen die Schichtdicke, Belichtungszeit, Druckausrichtung, die Verwendung von UV-Tools und die Materialwahl. Jeder dieser Faktoren kann das Risiko von Verzug beeinflussen und sollte daher sorgfältig abgestimmt werden.

Schichtdicke und Belichtungszeit

Die Schichtdicke spielt eine entscheidende Rolle bei der Stabilität und Verformung des Resin-Drucks. Dünnere Schichten bieten eine höhere Detailgenauigkeit, können jedoch die Druckzeit verlängern und das Risiko von Verzug erhöhen. Dickere Schichten verkürzen die Druckzeit, können jedoch die Oberflächenqualität beeinträchtigen.

Die optimale Belichtungszeit variiert je nach Schichtdicke und Harztyp. Eine zu kurze Belichtungszeit führt zu unzureichender Aushärtung, während eine zu lange Belichtungszeit zu Überhärtung und Verformung führen kann. Es ist wichtig, die Belichtungszeit sorgfältig auf die jeweilige Schichtdicke abzustimmen, um optimale Ergebnisse zu erzielen und Verzug zu minimieren.

Einfluss der Druckausrichtung

Die Ausrichtung der Teile während des Druckvorgangs hat einen erheblichen Einfluss auf das Risiko von Verzug. Eine strategische Ausrichtung kann helfen, Spannungen zu reduzieren und die strukturelle Integrität des Drucks zu verbessern. Teile sollten idealerweise um 20 Grad um die X- und Y-Achse gedreht werden. Diese Neigung verringert die Kontaktfläche jeder Schicht, was die Wahrscheinlichkeit von Verformungen reduziert.

Eine gut durchdachte Druckausrichtung kann somit die Qualität und Genauigkeit des Endprodukts erheblich verbessern.

Verwendung von Tools wie UV-Tools

Tools wie UV-Tools bieten umfassende Möglichkeiten zur Analyse und Kalibrierung des Druckprozesses. Der „Resin Exposure Time Finder“ ist ein besonders nützliches Werkzeug, um die optimale Belichtungszeit für das verwendete Harz zu bestimmen. Durch die präzise Anpassung der Belichtungszeit kann die Aushärtung des Harzes optimiert und das Risiko von Verzug minimiert werden.

UV-Tools ermöglichen es auch, die Gleichmäßigkeit der Belichtung zu überprüfen und gegebenenfalls Anpassungen vorzunehmen, um eine gleichmäßige Aushärtung sicherzustellen.

Materialwahl und deren Einfluss auf Verzug

Die Wahl des richtigen Harzes ist entscheidend, um Verformungen beim Resin-Druck zu vermeiden. Einige Harze sind flexibler und daher anfälliger für Verzug, während andere, wie hochtemperaturbeständige Verbundmaterialien, stabiler sind. Es ist wichtig, die Eigenschaften des Harzes zu berücksichtigen und das Material entsprechend den Anforderungen des Druckprojekts auszuwählen.

Harze, die speziell für hohe Stabilität und geringe Verformung entwickelt wurden, können helfen, das Risiko von Verzug zu minimieren und die Qualität des Endprodukts zu verbessern.

Praktische Tipps und Tricks für einen erfolgreichen Resin-Druck

Der Resin-Druck bietet faszinierende Möglichkeiten, aber er kann auch Herausforderungen mit sich bringen. Besonders ärgerlich ist es, wenn sich der Resin-Druck verzieht. Hier sind einige bewährte Tipps und Tricks, um dieses Problem zu vermeiden und einen erfolgreichen Druck zu gewährleisten.

Regelmäßige Wartung und Kalibrierung des Druckers

Eine regelmäßige Wartung und Kalibrierung des Druckers ist entscheidend, um sicherzustellen, dass der Resin-Druck sich nicht verzieht. Überprüfe regelmäßig alle beweglichen Teile und reinige sie gründlich. Kalibriere das Druckbett, um eine gleichmäßige Druckoberfläche zu gewährleisten. Diese Schritte helfen, die Präzision und Qualität deines Drucks zu erhalten.

Verwendung von Stützstrukturen

Stützstrukturen sind essenziell, um den Druck während des gesamten Prozesses zu stabilisieren und Verformungen zu verhindern. Platziere die Stützstrukturen strategisch, um eine gleichmäßige Verteilung der Belastung zu gewährleisten und die Genauigkeit des Drucks zu erhalten. Dies ist besonders wichtig bei komplexen und filigranen Modellen.

Vermeidung von Überbelichtung

Überbelichtung kann dazu führen, dass sich der Resin-Druck verzieht, insbesondere bei transparenten oder semitransparenten Materialien. Achte darauf, die Belichtungszeit genau einzustellen und regelmäßig zu überprüfen, um optimale Ergebnisse zu erzielen. Eine präzise Belichtung ist der Schlüssel zu einem erfolgreichen Druck.

Strategische Positionierung des Teils in der Baukammer

Die Positionierung des Teils in der Baukammer spielt eine wichtige Rolle bei der Minimierung von Verzug. Vermeide Überbelichtung und ungleichmäßige Belichtung, indem du das Teil so platzierst, dass es gleichmäßig von allen Seiten beleuchtet wird. Dies trägt dazu bei, Verformungen zu reduzieren und die Druckqualität zu verbessern.

Minimierung von Vibrationen und Bewegungen während des Druckvorgangs

Vibrationen und Bewegungen des Druckers während des Druckvorgangs können dazu führen, dass sich der Resin-Druck verzieht. Stelle sicher, dass der Drucker auf einer stabilen Oberfläche steht und vermeide jegliche Erschütterungen während des Druckprozesses. Eine stabile Umgebung ist entscheidend für einen präzisen Druck.

Qualifizierte Nachbearbeitung

Eine qualifizierte Nachbearbeitung des Drucks ist unerlässlich, um Verformungen zu vermeiden. Entferne das Trägermaterial vorsichtig und schleife die Oberflächen bei Bedarf, um eine glatte und gleichmäßige Oberfläche zu erhalten. Erfahrenes Personal kann hier den Unterschied machen und die Qualität des Endprodukts erheblich verbessern.

Fazit

Der Resin-Druck verzieht sich häufig aufgrund einer Vielzahl von Faktoren, die alle berücksichtigt werden müssen, um optimale Druckergebnisse zu erzielen. Zu den wichtigsten Maßnahmen zur Vermeidung und Lösung von Verzug gehören:

- Korrekte Druckparameter: Die Wahl der richtigen Schichthöhe, Druckgeschwindigkeit und Belichtungszeit ist entscheidend. Diese Parameter müssen an das spezifische Harz angepasst werden, um Verformungen zu vermeiden.

- Optimale Aushärtungsbedingungen: Eine gleichmäßige und kontrollierte Aushärtung des Harzes ist unerlässlich. Verwende UV-Strahler und sorge für geeignete Aushärtebedingungen, um Verzug zu minimieren.

- Regelmäßige Wartung: Eine regelmäßige Wartung und Kalibrierung des Druckers stellt sicher, dass das Druckbett eben und sauber ist, was Verformungen vorbeugt.

Es ist wichtig zu betonen, dass keine einzelne Maßnahme allein ausreicht, um Verzug vollständig zu verhindern. Vielmehr müssen verschiedene Maßnahmen kombiniert werden, um die besten Ergebnisse zu erzielen. Dazu gehören die Anpassung der Druckparameter, die Sicherstellung optimaler Aushärtungsbedingungen und eine regelmäßige Wartung des Druckers. Nur durch die Kombination dieser Maßnahmen kann der Resin-Druck verzieht sich effektiv vermieden und die Qualität der Drucke maximiert werden.

FAQ

Was sind die häufigsten Ursachen für Verzug beim Resin-Druck?

Die häufigsten Ursachen für Verzug beim Resin-Druck sind vielfältig. Falsche Druckparameter, unzureichende Aushärtung und Temperatur- sowie Feuchtigkeitsschwankungen spielen eine große Rolle. Auch ungleichmäßige Belichtung, die Wahl des falschen Harzes und unzureichende Unterstützung der Druckstruktur können zu Verzug führen. Weitere Faktoren sind eine fehlerhafte Kalibrierung des Druckbetts, zu schnelles Entfernen des Drucks von der Bauplatte, unzureichende Reinigung des Drucks und Feuchtigkeit im Harz.

Wie kann ich Verzug beim Resin-Druck verhindern?

Um Verzug beim Resin-Druck zu verhindern, solltest Du einige wichtige Maßnahmen ergreifen. Stelle sicher, dass die Druckparameter korrekt eingestellt sind und das Harz optimal ausgehärtet wird. Achte darauf, stabile Temperatur- und Feuchtigkeitsbedingungen aufrechtzuerhalten und eine gleichmäßige Belichtung während des Druckvorgangs zu gewährleisten. Wähle das geeignete Harz und sorge für ausreichende Unterstützung der Druckstruktur. Kalibriere das Druckbett regelmäßig und entferne den Druck langsam von der Bauplatte. Reinige den Druck gründlich und verwende frisches Harz.

Welche Rolle spielt die Belichtungszeit beim Resin-Druck?

Die Belichtungszeit ist entscheidend für die Aushärtung des Harzes und die Stabilität des Drucks. Zu kurze oder zu lange Belichtungszeiten können zu Verzug führen. Eine präzise Einstellung der Belichtungszeit ist daher unerlässlich, um optimale Ergebnisse zu erzielen.

Wie beeinflusst die Druckausrichtung den Verzug?

Die Druckausrichtung hat einen erheblichen Einfluss auf den Verzug. Teile sollten um 20 Grad um die X- und Y-Achse gedreht werden, um die Größe der Schichten zu reduzieren und Verzug zu minimieren. Diese Methode hilft, die strukturelle Integrität des Drucks zu verbessern und Verformungen zu vermeiden.

Welche Materialien sind besonders anfällig für Verzug?

Flexible Harze und temperaturempfindliche Materialien sind besonders anfällig für Verzug. Hochtemperatur-Verbundmaterialien wie HST können jedoch helfen, Verzug zu reduzieren. Es ist wichtig, das richtige Material für den jeweiligen Anwendungsfall zu wählen, um die besten Ergebnisse zu erzielen.

Hey, ich bin Hieu! 31 Jahre alt, geboren und aufgewachsen in Deutschland. Mein Fachgebiet ist die 3D-Technologie, die ich durch mein Studium der Informatik und zahlreiche praktische Experimente beherrsche. Neben meiner Leidenschaft für die neuesten technologischen Entwicklungen, tauche ich gerne in die Welt der Literatur ein und erkunde neue Wanderwege. Mein Ziel ist es, komplexe Themen verständlich und unterhaltsam zu vermitteln. Mein kleiner Begleiter beim Verfassen neuer Artikel: Kaffee & selbstgemachter Bananenkuchen.