Suchst Du nach einer Methode, um Deine 3D-Druckergebnisse zu optimieren? Ein Direct Extruder könnte Dein Schlüssel zur Verbesserung sein. Als Experte in 3D-Technologie möchte ich Dir die Welt der Direct Extruder näher bringen und Dir zeigen, wie sie Deine Projekte revolutionieren können.

In diesem Artikel erfährst Du alles Wissenswerte über Direct Extruder. Von der Funktionsweise, über die Vorteile bis hin zu möglichen Nachteilen – ich decke alle Aspekte ab. Mein Ziel ist es, Dir zu helfen, die richtige Entscheidung zu treffen.

Wir werden auch darüber sprechen, wie Du Deinen 3D-Drucker aufrüsten kannst, um eine bessere Druckqualität zu erzielen und Filamentprobleme zu reduzieren. Bereit, einzutauchen? Lass uns loslegen.

Was ist ein Direct Extruder?

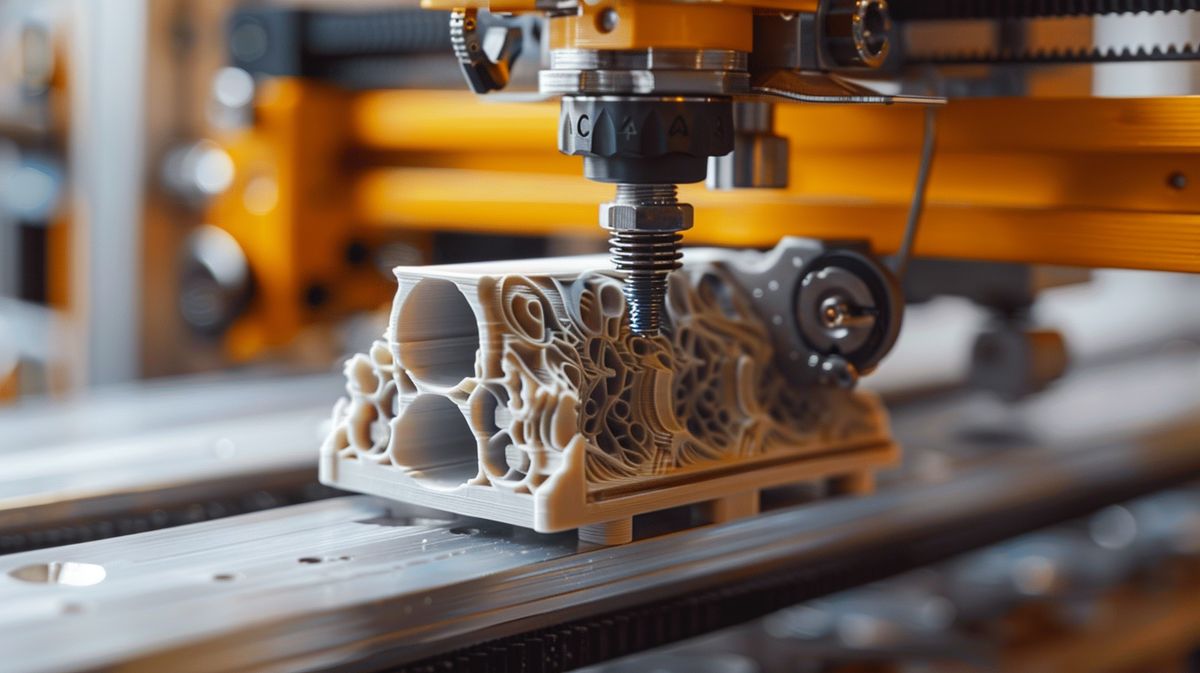

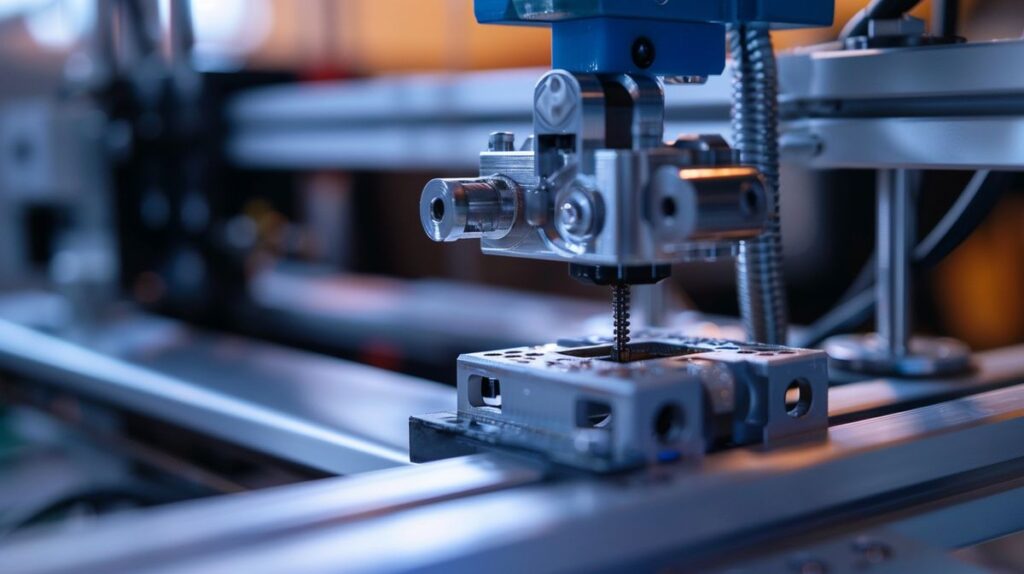

Ein Direct Extruder ist ein spezieller Extruder-Typ, der in 3D-Druckern verwendet wird. Dabei ist der Extrudermotor direkt am Druckkopf montiert, was eine unmittelbare Filamentzufuhr ermöglicht. Diese Bauweise bietet zahlreiche Vorteile, insbesondere für präzise und komplexe Druckaufgaben.

- Der Extruder wird zusammen mit dem Hotend installiert und schiebt das Filament direkt in die Düse, wodurch der Druckprozess effizienter wird.

- Alle Komponenten, die zur Verarbeitung des Filaments notwendig sind, befinden sich am Druckkopf, was eine kompakte und integrierte Einheit bildet.

Funktionsweise eines Direct Extruders

Ein Direct Extruder funktioniert, indem er das Filament direkt in das Hotend des Druckers schiebt. Dies geschieht durch den Antriebsmechanismus des Extruders, der das Filament präzise und kontrolliert vorantreibt.

- Die kurze Distanz zwischen dem Antriebsmechanismus und dem Hotend sorgt für eine bessere Kontrolle und Genauigkeit beim Drucken, was besonders bei komplexen und detaillierten Drucken von Vorteil ist.

Unterschiede zwischen Direct Extruder und Bowden Extruder

Im Gegensatz zum Direct Extruder ist bei einem Bowden Extruder der Filamentantrieb durch ein längeres Rohr vom Hotend getrennt. Dies bedeutet, dass das Filament eine größere Strecke zurücklegen muss, bevor es die Düse erreicht.

- Diese längere Strecke kann zu einer geringeren Präzision und Kontrolle führen, da das Filament flexibler ist und sich im Rohr bewegen kann. Dies kann besonders bei der Verarbeitung von flexiblen Filamenten problematisch sein.

Vorteile eines Direct Extruders

Präzision und Kontrolle

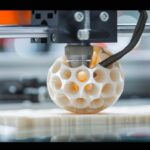

Ein Direct Extruder bietet Dir eine bemerkenswerte Präzision und Kontrolle bei Deinen 3D-Druckprojekten. Durch die direkte Verbindung zwischen Extrudermotor und Hotend kannst Du die Filament-Rückzugbewegung extrem genau steuern. Das reduziert das Stringing und Auslaufen während des Druckvorgangs erheblich.

Diese präzise Kontrolle ist besonders bei komplexen und detaillierten Drucken von großem Vorteil. Die direkte Extrusion des Filaments führt zu einer höheren Druckqualität und ermöglicht es Dir, komplexe Geometrien mit feinen Details zu erstellen.

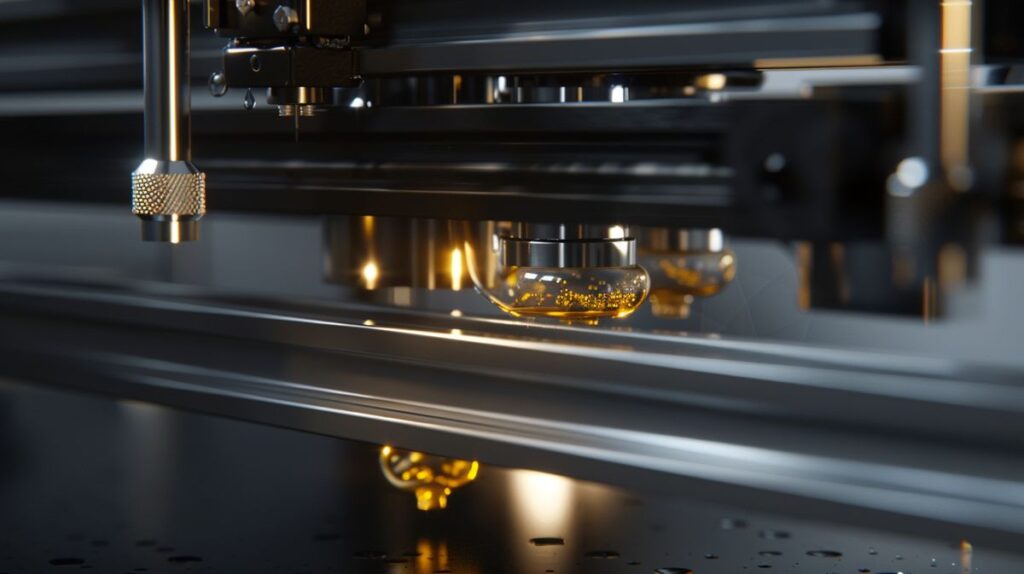

Ideal für flexible Filamente

Wenn Du häufig mit flexiblen Filamenten wie TPU arbeitest, ist ein Direct Extruder die perfekte Wahl. Da das Filament eine kürzere Strecke zurücklegen muss, bevor es das Hotend erreicht, wird die Gefahr von Verwicklungen und Verstopfungen minimiert. Das führt zu einer zuverlässigeren Verarbeitung flexibler Materialien und verbessert die Druckergebnisse erheblich.

Vielseitigkeit bei der Filamentwahl

Ein weiterer großer Vorteil eines Direct Extruders ist die Vielseitigkeit bei der Filamentwahl. Du kannst eine breitere Palette von Filamenttypen verwenden, sei es spröde oder flexible Materialien. Ein Direct Extruder bietet Dir die Möglichkeit, verschiedene Filamente effizient zu verarbeiten und somit die Möglichkeiten Deiner 3D-Druckprojekte zu erweitern.

Weniger Filamentstau und Verstopfungen

Ein Direct Extruder reduziert auch die Wahrscheinlichkeit von Filamentstaus und Verstopfungen. Durch die direkte Zuführung des Filaments in das Hotend wird eine gleichmäßige und stabile Extrusion gewährleistet. Das verbessert die Druckqualität insgesamt und sorgt für ein reibungsloses Druckerlebnis.

Nachteile eines Direct Extruders

Zusätzliches Gewicht am Druckkopf

Ein wesentlicher Nachteil eines Direct Extruders ist das zusätzliche Gewicht, das am Druckkopf angebracht wird. Dieses zusätzliche Gewicht kann die Dynamik des Druckers beeinträchtigen und zu einer Verringerung der Druckgeschwindigkeit führen. Besonders bei schnellen Bewegungen und komplexen Druckaufgaben kann dies zu einer geringeren Präzision und längeren Druckzeiten führen.

Durch das erhöhte Gewicht kann auch die Belastung der mechanischen Komponenten des Druckers steigen, was zu einem höheren Verschleiß und möglicherweise häufigeren Wartungsarbeiten führen kann. Dies ist besonders bei älteren oder weniger robusten Druckermodellen ein Problem.

Ein schwerer Druckkopf kann zudem die Vibrationen während des Druckprozesses verstärken, was sich negativ auf die Druckqualität auswirken kann. Diese Vibrationen können zu unerwünschten Mustern oder Unregelmäßigkeiten in den gedruckten Objekten führen.

Höhere Kosten im Vergleich zu Bowden Extrudern

Direct Extruder sind in der Regel teurer als Bowden Extruder. Dies liegt an der höheren Komplexität und den zusätzlichen Komponenten, die für ihre Konstruktion erforderlich sind. Dazu gehören präzise gefertigte Zahnräder, stärkere Motoren und robustere Montagehalterungen.

Die höheren Anschaffungskosten können für Hobbyanwender oder Einsteiger eine Hürde darstellen, die nach kostengünstigeren Lösungen suchen. Für professionelle Anwender und spezialisierte Anwendungen können die zusätzlichen Kosten jedoch durch die verbesserten Druckeigenschaften gerechtfertigt sein.

Zusätzlich zu den höheren Anschaffungskosten können auch die Betriebskosten steigen. Direct Extruder benötigen möglicherweise häufiger Ersatzteile und Wartung, was die Gesamtkosten im Vergleich zu Bowden Extrudern weiter erhöht.

Installation und Wartung eines Direct Extruders

In diesem Abschnitt erfährst Du, wie Du einen Direct Extruder in Deinem 3D-Drucker installierst und ihn regelmäßig wartest, um eine optimale Druckqualität zu gewährleisten. Von der einfachen Installation bis hin zur Fehlerbehebung – hier findest Du alle wichtigen Informationen.

Installationsanleitung

- Direct Extruder sind meist Plug-and-Play-Systeme, die sich unkompliziert in 3D-Drucker integrieren lassen. Große Modifikationen sind selten nötig, was den Installationsprozess erheblich vereinfacht.

- Es gibt oft detaillierte Anleitungen in PDF- und Videoformaten, die Dir Schritt-für-Schritt-Anweisungen bieten. Diese Ressourcen sind besonders hilfreich, um häufige Fehler zu vermeiden und die Installation reibungslos zu gestalten.

- Nach der Installation des Direct Extruders kann es notwendig sein, die X- und Y-Ursprünge anzupassen. Dies hängt von der verwendeten Firmware und dem spezifischen Setup Deines 3D-Druckers ab. Eine sorgfältige Kalibrierung stellt sicher, dass Dein Drucker optimal funktioniert.

Regelmäßige Wartung und Fehlerbehebung

- Um den reibungslosen Betrieb eines Direct Extruders zu gewährleisten, ist regelmäßige Reinigung und Wartung unerlässlich. Dies verhindert Ablagerungen und Verstopfungen, die die Druckqualität beeinträchtigen könnten.

- Häufige Probleme wie Filamentstau und Unterextrusion lassen sich oft durch einfache Maßnahmen beheben. Dazu gehören die Anpassung der Spannung am Antriebszahnrad und die regelmäßige Reinigung der Düse. Diese Schritte tragen dazu bei, die Lebensdauer und Leistung Deines Direct Extruders zu maximieren.

Beliebte Marken und Modelle von Direct Extrudern

Direct Extruder sind ein essenzieller Bestandteil für den 3D-Druck, insbesondere wenn es um präzise und zuverlässige Filamentzufuhr geht. Hier sind einige der bekanntesten Marken und Modelle, die in der 3D-Druck-Community einen hervorragenden Ruf genießen.

E3D

- Qualität und Zuverlässigkeit: E3D ist bekannt für seine hochwertigen und zuverlässigen Direct Extruder-Modelle, die in der 3D-Druck-Community weit verbreitet sind.

- Präzise Filamentkontrolle: Die Modelle von E3D zeichnen sich durch präzise CNC-geschnittene Zahnräder aus, die eine exakte Filamentkontrolle ermöglichen.

- Duales Antriebssystem: Ein weiteres Highlight ist das duale Antriebssystem, das für eine gleichmäßige und stabile Filamentzufuhr sorgt.

- Modularität: Viele Nutzer schätzen die Modularität der E3D-Extruder, die eine einfache Anpassung und Wartung erlauben.

Bondtech

- Dualer Antrieb: Bondtech-Extruder sind für ihre dualen Antriebssysteme bekannt, die eine verbesserte Filamentgreifung und -zufuhr bieten.

- Vielseitigkeit: Diese Extruder sind in der Lage, eine Vielzahl von Filamenttypen zu verarbeiten, von steifen bis hin zu flexiblen Materialien.

- Einstellbare Filamentgreifung: Ein besonderes Merkmal ist die einstellbare Filamentgreifung, die eine präzise Anpassung an verschiedene Filamentdurchmesser ermöglicht.

- Benutzerfreundlichkeit: Die einfache Filamentbeladung und -entladung machen Bondtech-Extruder besonders benutzerfreundlich.

Micro Swiss

- Spezialisiert auf flexible Filamente: Micro Swiss bietet Direct Extruder, die speziell für das Drucken flexibler Filamente entwickelt wurden.

- Kurzer Filamentpfad: Der kurze und eingeschränkte Filamentpfad minimiert die Wahrscheinlichkeit von Filamentstaus und verbessert die Druckpräzision.

- Leichtbauweise: Die Modelle von Micro Swiss sind oft in einem leichten Aluminiumgehäuse untergebracht, was das zusätzliche Gewicht am Druckkopf reduziert.

- Hohe Druckgeschwindigkeit und Präzision: Diese Extruder sind bekannt für ihre hohe Druckgeschwindigkeit und Präzision, was sie ideal für anspruchsvolle Druckprojekte macht.

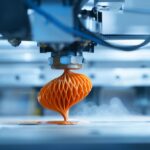

Direct Extruder in der 3D-Druckindustrie

Direct Extruder sind ein wesentlicher Bestandteil moderner 3D-Drucktechnologie. Diese Extruder bieten eine Vielzahl von Vorteilen, die sie sowohl für professionelle Anwender als auch für Hobbyisten unverzichtbar machen. In den folgenden Abschnitten werde ich die verschiedenen Einsatzgebiete und Anwendungen von Direct Extrudern sowie ihre Bedeutung für unterschiedliche Nutzergruppen beleuchten.

Einsatzgebiete und Anwendungen

- Hochleistungs- und professionelle 3D-Drucker: Direct Extruder finden breite Anwendung in Hochleistungs- und professionellen 3D-Druckern. Ihre Fähigkeit, präzise und detaillierte Drucke zu erzeugen, macht sie ideal für anspruchsvolle Projekte.

- Prototypenentwicklung und kundenspezifische Fertigung: In der Prototypenentwicklung und kundenspezifischen Fertigung sind Direct Extruder besonders gefragt. Sie ermöglichen die Herstellung von Modellen und Teilen mit hoher Genauigkeit und Detailtreue, was in diesen Bereichen unerlässlich ist.

- Medizin- und Dentaltechnik: Auch in der Medizin- und Dentaltechnik werden Direct Extruder verwendet, um maßgeschneiderte Implantate und Prothesen zu drucken. Die hohe Präzision und Kontrolle über das Filament sind hierbei entscheidend.

- Automobil- und Luftfahrtindustrie: In der Automobil- und Luftfahrtindustrie tragen Direct Extruder zur Herstellung komplexer Bauteile bei, die strenge Qualitätsanforderungen erfüllen müssen. Ihre Fähigkeit, verschiedene Filamenttypen zu verarbeiten, ist hierbei von großem Vorteil.

Professionelle und Hobby-3D-Drucker

- Verbreitung in beiden Szenen: Direct Extruder sind nicht nur in der professionellen, sondern auch in der Hobby-3D-Druckszene weit verbreitet. Ihre Präzision und Vielseitigkeit machen sie zu einer beliebten Wahl für beide Nutzergruppen.

- Komplexe Modelle für Hobbyisten: Für Hobbyisten bieten Direct Extruder die Möglichkeit, komplexe und detaillierte Modelle zu erstellen, die mit anderen Extrudertypen schwer zu realisieren wären. Dies erweitert die kreativen Möglichkeiten erheblich.

- Zuverlässigkeit für professionelle Anwender: Professionelle Anwender schätzen die Zuverlässigkeit und die hohe Druckqualität von Direct Extrudern. Sie sind in der Lage, anspruchsvolle Projekte effizient und mit hoher Genauigkeit umzusetzen.

- Einsatz in Bildung und Forschung: In der Bildung und Forschung werden Direct Extruder ebenfalls häufig eingesetzt. Sie ermöglichen es, präzise und funktionale Modelle zu drucken, die für Lehr- und Lernzwecke sowie für experimentelle Anwendungen genutzt werden können.

Zukunftstrends und Entwicklungen bei Direct Extrudern

Die Welt der Direct Extruder steht nicht still. Ständig gibt es neue Entwicklungen und Trends, die diese Technologie vorantreiben. In diesem Abschnitt werfen wir einen Blick auf die spannendsten Innovationen und was sie für die Zukunft des 3D-Drucks bedeuten.

Neue Materialien und Designs

- Die 3D-Drucktechnologie entwickelt sich rasant weiter, und Direct Extruder profitieren enorm von diesen Fortschritten. Neue Materialien wie Hochleistungspolymere und Verbundwerkstoffe erweitern die Möglichkeiten des 3D-Drucks erheblich. Diese Materialien bieten nicht nur höhere Festigkeit und Haltbarkeit, sondern auch spezielle Eigenschaften wie Hitzebeständigkeit und elektrische Leitfähigkeit. Stell Dir vor, Du könntest Bauteile drucken, die extremer Hitze standhalten oder sogar elektrische Ströme leiten!

- Verbesserte Designs konzentrieren sich auf die Optimierung der Filamentzufuhr und die Minimierung von Reibung und Verschleiß. Durch den Einsatz von präzisionsgefertigten Komponenten und innovativen Mechanismen wird die Zuverlässigkeit und Effizienz der Direct Extruder weiter gesteigert. Beispielsweise könnten zukünftige Modelle über selbstreinigende Mechanismen verfügen, die Wartungsaufwand und Ausfallzeiten reduzieren. Das bedeutet weniger Zeit für die Wartung und mehr Zeit für kreative Projekte.

Verbesserte Effizienz und Zuverlässigkeit

- Die Integration von Direct Extrudern mit fortschrittlichen Funktionen wie automatischer Bettnivellierung und Hochdurchfluss-Hotends revolutioniert die 3D-Druckindustrie. Diese Funktionen ermöglichen eine präzisere und konsistentere Druckqualität, indem sie die Druckparameter automatisch anpassen und optimieren. Dies führt zu weniger Fehldrucken und einer höheren Erfolgsrate bei komplexen Projekten. Stell Dir vor, Du könntest Dich voll und ganz auf Dein Design konzentrieren, während der Drucker die technischen Details übernimmt.

- Ein weiterer Trend ist die Entwicklung von modularen Direct Extrudern, die sich leicht an verschiedene Drucker und Anforderungen anpassen lassen. Diese Modularität ermöglicht es Anwendern, ihre Drucker schnell und einfach aufzurüsten und anzupassen, ohne umfangreiche technische Kenntnisse zu benötigen. Zudem könnten zukünftige Direct Extruder über integrierte Sensoren verfügen, die Echtzeit-Daten zur Druckqualität und zum Zustand des Extruders liefern, was die Wartung und Fehlerbehebung weiter vereinfacht. So kannst Du sicherstellen, dass Dein Drucker immer optimal läuft und Du das Beste aus Deinen Projekten herausholst.

Kaufberatung für Direct Extruder

Ein Direct Extruder bietet zahlreiche Vorteile für Deinen 3D-Drucker, von der verbesserten Materialvielfalt bis hin zur präziseren Druckqualität. Doch bevor Du Dich für einen Kauf entscheidest, gibt es einige wichtige Aspekte zu beachten. In dieser Kaufberatung erfährst Du alles Wichtige, um den passenden Direct Extruder für Deine Bedürfnisse zu finden.

Kompatibilität mit Deinem 3D-Drucker

- Bevor Du einen Direct Extruder kaufst, überprüfe unbedingt, ob er mit Deinem 3D-Drucker kompatibel ist. Dies umfasst die mechanische Passform sowie die elektrische Verbindung und Firmware-Unterstützung.

- Viele Hersteller bieten Kompatibilitätslisten oder Adapterkits an, um die Installation zu erleichtern. Informiere Dich im Vorfeld, um unnötige Probleme zu vermeiden.

Materialvielfalt und Handhabung

- Ein wichtiger Aspekt bei der Auswahl eines Direct Extruders ist die Vielfalt der Materialien, die er verarbeiten kann. Achte darauf, dass der Extruder für die von Dir bevorzugten Filamenttypen geeignet ist, sei es PLA, ABS, TPU oder andere spezielle Materialien.

- Die Handhabung des Filaments sollte einfach und benutzerfreundlich sein. Prüfe, ob der Extruder eine einfache Filamentbeladung und -entladung ermöglicht, um den Wechsel zwischen verschiedenen Materialien reibungslos zu gestalten.

Wartungsfreundlichkeit

- Ein Direct Extruder sollte leicht zu warten und zu reinigen sein, um eine langfristige und zuverlässige Leistung zu gewährleisten. Achte auf Modelle, die einen einfachen Zugang zu den wichtigsten Komponenten wie der Düse und dem Antriebszahnrad bieten.

- Regelmäßige Wartung ist notwendig, um Probleme wie Filamentstau und Verstopfungen zu vermeiden. Wähle daher einen Extruder, der eine unkomplizierte Reinigung und Wartung ermöglicht.

Preis-Leistungs-Verhältnis

- Beim Kauf eines Direct Extruders ist es wichtig, das Preis-Leistungs-Verhältnis zu berücksichtigen. Vergleiche die Kosten des Extruders mit den angebotenen Funktionen und der Leistung, um sicherzustellen, dass Du das beste Angebot erhältst.

- Ein höherer Preis kann durch zusätzliche Funktionen und eine bessere Verarbeitungsqualität gerechtfertigt sein. Überlege, welche Features für Deine Druckanforderungen wirklich notwendig sind, um eine fundierte Kaufentscheidung zu treffen.

Fazit

- Direct Extruder bieten eine herausragende Kontrolle und Präzision bei der Filamentextrusion. Das ist besonders bei komplexen und detaillierten Druckprojekten von Vorteil. Diese Eigenschaften machen sie zu einer bevorzugten Wahl für anspruchsvolle Anwendungen.

- Dank ihrer Fähigkeit, flexible Filamente wie TPU effizient zu verarbeiten, sind Direct Extruder ideal für Projekte, die Flexibilität und Elastizität erfordern. Sie minimieren die Distanz, die das Filament zurücklegen muss, was zu weniger Verstopfungen und einem reibungsloseren Druckprozess führt.

- Obwohl Direct Extruder tendenziell teurer und schwerer sind als Bowden Extruder, rechtfertigen ihre Vorteile die Investition. Die verbesserte Druckqualität und die Vielseitigkeit bei der Filamentwahl machen sie zu einer wertvollen Ergänzung für jeden 3D-Drucker, der auf hohe Präzision und Zuverlässigkeit angewiesen ist.

FAQ

Was ist der Hauptvorteil eines Direct Extruders?

Der Hauptvorteil eines Direct Extruders liegt in der präzisen Kontrolle der Filamentextrusion. Besonders bei flexiblen Filamenten und detaillierten Drucken ist dies ein großer Vorteil. Die kürzere Distanz zwischen Antrieb und Hotend ermöglicht eine genauere Steuerung, was zu besseren Druckergebnissen führt.

Kann ich meinen bestehenden 3D-Drucker auf einen Direct Extruder upgraden?

Ja, viele bestehende 3D-Drucker können auf einen Direct Extruder aufgerüstet werden. Ein solches Upgrade kann die Druckleistung erheblich verbessern, insbesondere wenn Du anspruchsvolle Filamente wie TPU oder ABS verarbeiten möchtest.

Welche Filamente sind am besten für Direct Extruder geeignet?

Direct Extruder sind besonders gut für flexible Filamente wie TPU geeignet. Sie können jedoch auch eine breite Palette anderer Materialien wie PLA, ABS und PETG effizient verarbeiten. Die direkte Extrusion bietet eine bessere Kontrolle und verringert das Risiko von Verstopfungen.

Wie oft sollte ich meinen Direct Extruder warten?

Regelmäßige Wartung ist essenziell für eine optimale Leistung und Langlebigkeit Deines Direct Extruders. Eine wöchentliche Überprüfung und Reinigung des Extruders hilft, Probleme frühzeitig zu erkennen und zu beheben. So stellst Du sicher, dass Dein Drucker stets in Topform ist.

Welche Marken bieten die besten Direct Extruder an?

Führende Marken für Direct Extruder sind E3D, Bondtech und Micro Swiss. Diese Hersteller sind bekannt für ihre Qualität, Zuverlässigkeit und innovative Technologien. Mit Produkten dieser Marken kannst Du sicher sein, dass Du einen leistungsfähigen und langlebigen Extruder erhältst.

Hey, ich bin Hieu! 31 Jahre alt, geboren und aufgewachsen in Deutschland. Mein Fachgebiet ist die 3D-Technologie, die ich durch mein Studium der Informatik und zahlreiche praktische Experimente beherrsche. Neben meiner Leidenschaft für die neuesten technologischen Entwicklungen, tauche ich gerne in die Welt der Literatur ein und erkunde neue Wanderwege. Mein Ziel ist es, komplexe Themen verständlich und unterhaltsam zu vermitteln. Mein kleiner Begleiter beim Verfassen neuer Artikel: Kaffee & selbstgemachter Bananenkuchen.